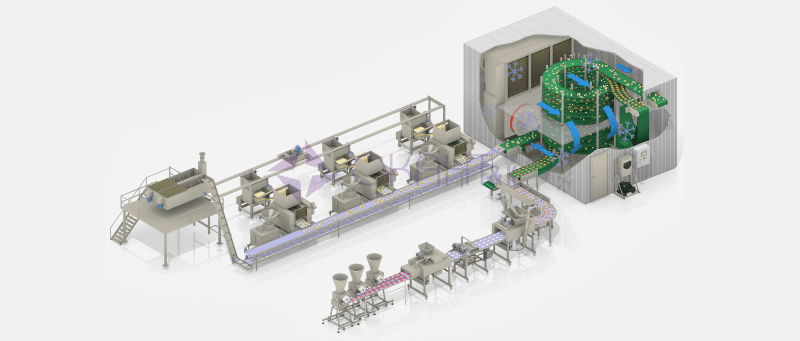

Линия производства и заморозки котлет и пельменей

Продукт: замороженные котлеты, пельмени

Масса продукта: котлеты - 70-100 г, пельмени – 10-12 г.

Производительность: участок котлет - 6600 шт/час, участок пельменей – 1100 кг/час.

Обслуживание: 3-5 специалистов

Линия производства замороженных котлет и пельменей, рекомендуемая разработчиками «Окант & К», предназначается для изготовления продуктов массой: котлет – от 70 до 100 г различной формы, пельменей – от 10 до 12 г с несколькими вариантами защипа. Оборудование поставляется из стран Европейского Союза, монтируется специалистами «Окант & К», регулируется и настраивается под условия Заказчика.

Оборудование позволяет организовать процесс производства в автоматическом режиме. При этом в составе линии допустимо размещение нескольких производственных участков. Участки обладают изменяемой конфигурацией и техническими характеристиками в соответствии с пожеланиями Заказчика. Они позволяют получить минимизацию производственных затрат и значительный уровень качества продукта при массовом производстве.

В предлагаемом Вашему вниманию комплексном проекте, производство полуфабрикатов различного типа организовывается на двух участках, на выходе из которых продукты сводятся в единый двухзаходный спиральный конвейер, встроенный в термоизолированную камеру шоковой заморозки, после прохождения которой продукты поступают на участок упаковки.

Участок №1: Производство котлет

Данный участок организован для изготовления котлет. Формирование продукта происходит на трех котлетных автоматах. Изготовленные котлеты по транспортерам подаются в автомат посыпания мукой, затем в машину нанесения льезона, далее – этот продукт посыпается панировкой и по конвейерной системе поступает на заморозку в шоковый фризер. Все, продукт готов!

Перечень оборудования:

1 – автомат котлетный

2 – выходные конвейеры котлетных автоматов

3 – машина нанесения муки

4 – машина для льезонирования

5 – машина для сухой панировки

6 – поворотный конвейер

7 – прямой ленточный конвейер с пластиковой лентой

8 – конвейер-перекладчик

Участок №2: Производство пельменей

Данный участок организован на базе автоматической системы непрерывной подачи теста. Применяется для организации производства пельменей (возможно изготовление вареников или хинкали). Тестомес непрерывного действия с помощью челнока подает тесто в тестораскаточные машины, откуда в виде двух листов тесто поступает в пельменные аппараты, которые также соединены с фаршенасосами. Сформированные пельмени на выходе из пельменных аппаратов попадают на прямой ленточный конвейер. И далее – в камеру шоковой заморозки. В систему встроен также и конвейер для возврата тестовой обрези обратно в тестомес.

Перечень оборудования:

9 – платформа для тестомеса

10 – тестомес непрерывного действия

11 – дозатор муки

12 – Z-образный наклонный конвейер возврата тестовой обрези

13 – челнок раздачи теста

14 – рельсы челнока

15 – автоматическая тестораскатка фронтального типа с 2 выходами тестолиста

16 – машина для формирования пельменей из 2 тестолистов

17 – фаршенасос

18 – конвейер для пельменей

19 – конвейер для обрези

Участок №3: Замораживания полуфабрикатов

Участок замораживания организован в виде двухзаходного спирального конвейера, произведенного Millennium Engineering, и встроенного в термоизолированную камеру. Продукты с производственных участков поступают на спиральный конвейер, где подвергаются заморозке на независимых ярусах. После спиральной камеры заморозки, продукты выводятся на участок упаковки по взаимонезависимым транспортерам.

20 – термоизолированная камера

21 – воздухоохладитель

22 – двухзаходный спиральный конвейер Millennium Engineering

23 – рассекатель воздушных потоков

24 – система автоматической мойки и сушки

25 – пульт управления камеры шоковой заморозки

Комплексный проект линии производства и заморозки котлет и пельменей состоит из оборудования, изготовленного в странах ЕС. Линия позволяет обеспечить автоматизацию производства и гарантированное качество продуктов. 25-летний опыт работы в сфере пищевого оборудования и его обслуживания, позволяет с высочайшим уровнем поставить, выполнить монтаж, запустить оборудование, изготовить пробную партию, производить гарантийное обслуживание максимально эффективно.